1. Наши возможности для литьевых пластиковых деталей Youlin®

У нас есть более 30 термопластавтоматов от 80 до 470 тонн, которые могут производить детали обычных размеров, отлитые под давлением. Расчет тоннажа/силы зажима является одним из ключевых факторов качества и стоимости. Он удерживает инструмент закрытым во время процесса впрыска. Чем выше тоннаж, тем больший вес оснастки он может выдержать.

2. Преимущества литьевых пластиковых деталей Youlin®

● Инструменты промышленного класса: стальные инструменты промышленного класса с образцами Т1, доставленными в течение недели. После создания формы Youlin отправляет на утверждение десять образцов (T1).

● Широкий выбор материалов: выбирайте из десятков материалов, включая ABS, Ultem, PC/ABS, PEEK, HDPE, PET, TPE, PET, нейлон, полиэтилен и другие.

● Точность: лучшая в отрасли реализация проектов с жесткими допусками.

● Масштабируемость: прототипы пресс-форм или производственные партии миллионов деталей.

● Широкий выбор машин: одно-, многогнездные и семейные формы; тоннаж пресса от 50 до 1100+; доступны побочные действия, включая ядра с ручной загрузкой

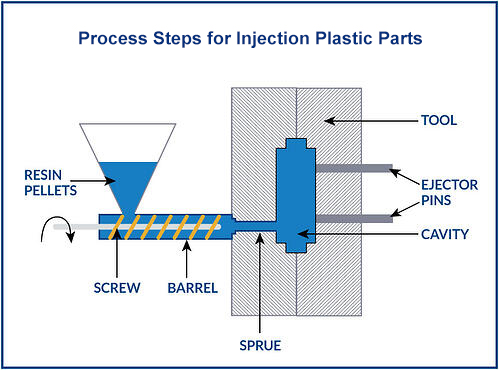

3. Этапы процесса изготовления пластиковых деталей для литья под давлением

А. Инструмент закрывается, что означает начало цикла литья под давлением. Гранулы смолы подаются из бункера в бочку.

B. Винт вращается, подгоняя гранулы вперед к инструменту. Возникающее в результате трение и нагреватели ствола приводят к плавлению пуль. Винт продвигается вперед и впрыскивает материал с силой и скоростью, необходимыми для правильного заполнения полости инструмента. На этом этапе крайне важно, чтобы вытесненный воздух выходил через вентиляционные отверстия и разделительную линию, предназначенные для этой цели в инструменте. Неправильный расчет или неисправность этих точек выпуска воздуха могут привести к возникновению дефектов и отходов.

C. После заполнения полости инструмента смоле необходимо дать остыть. Вода циркулирует через инструмент для поддержания постоянной температуры, пока материал затвердевает. Время охлаждения зависит от используемого пластика и толщины детали.

D. Пока отлитая под давлением пластиковая деталь охлаждается внутри инструмента, шнек втягивается и повторно загружается расплавом, готовясь к следующему впрыску. Нагреватели внутри шнека поддерживают пластифицированный расплав при заданной температуре.

E. Как только формованный материал достигает идеальной температуры выталкивания, инструмент открывается, и деталь выталкивается вперед за счет движения стержня и штифтов выталкивателя вперед. Деталь может быть извлечена роботом, ручным оператором или свободно упасть в контейнер под инструментом.

F. Иногда к формованным деталям прикреплены детали, называемые полозьями. Бегунки — это просто посторонний материал, который собирается в каналах, по которым расплав попадает в полость инструмента. Бегунки вручную или с помощью робота отделяются от используемой части, обычно шлифуются и перерабатываются для снижения затрат и защиты окружающей среды. Отлитые под давлением пластиковые детали готовы к проверке, упаковке и отправке.

4. Свойства материала деталей из литьевого пластика

Youlin предоставляет различные материалы на ваш выбор.

|

Полистирол/ПС и модифицированный полистирол/УПС: Хорошая текучесть для облегчения обработки; Хорошая стабильность размеров; Более легкое окрашивание; Высокая хрупкость при плохой ударопрочности; Легко царапается на поверхности; Плохая кислотостойкость, приводящая к образованию трещин; |

Полиметилметакрилат/ПММА/акрил: Медленно горит; Высокая прозрачность; Формирование легко; Легко царапается |

|

Полимеры пропилен-бутадиен-стирол/АБС: Лучшая гальваническая способность среди пластмасс; Ингредиент бутадиена значительно повышает ударопрочность; Хороший блеск поверхности; Низкая усадка для надежного измерения; Непереносимость органических растворителей, может растворяться в эмульсию при сочетании с кетоном, сложным эфиром, альдегидом и хлорированным углеводородом. |

Полиамид/ПА/Нейлон – Кристаллические пластмассы: Хорошая прочность; Хорошая износостойкость; Хорошая усталостная устойчивость; Хорошая самосмазка; Хорошее самозатухание; Хорошая сила расширения; Высокое водопоглощение |

|

Полиформальдегид/ПОМ – Кристаллические пластмассы: Комплексные механические характеристики; Высокая жесткость и твердость; Отличная износостойкость и самосмазывание; Толерантность к органическим растворителям; Низкая влажность, которая может поддерживать стабильный размер; Низкая кислотостойкость; Низкая клейкость; |

Поливинилхлорид/ПВХ: Он растворим в циклогексаноне и дихлорэтане; Мягкость диапазона можно расширить после добавления пластификатора; Хорошая огнестойкость; Высокая усадка мягкого ПВХ (1-2,5%); Молекула ПВХ легко впитывает воду, поэтому перед формованием ее необходимо высушить; |

|

Полиэтилен/ПЭ – Кристаллические пластмассы: Обычно используется для выдувного формования изделий; Его химические свойства надежны: его нельзя растворить ни в одном растворителе при комнатной температуре; Хорошая прочность и растяжимость даже при низкой температуре; Плохая механическая прочность; Низкая клейкость; Легко царапать поверхность; |

Поликарбонат/ПК – Кристаллические пластмассы: Лучший пластик ударостойкости; Низкая усадка при формовке (0,05-0,7%), что обеспечивает точность конечной части и стабильность размеров; Медленно горит; Может растворяться в органических растворителях, таких как щелочь, кетон, ароматический углеводород и т. д. Плохая усталостная устойчивость; Значение ESCR; |

|

Полипропилен/ПП – Кристаллические пластмассы: Легкий; Высокая прочность на разрыв; Хорошая формуемость; Хорошая износостойкость; Ударопрочность при комнатной температуре; Высокая усадка при формовке (1,6%), поэтому пластиковая деталь может легко деформироваться и сжиматься; Низкая клейкость; |

|

5. Обработка поверхности деталей из литьевого пластика

|

● Окраска распылением ● Шелкография ● Трансферная печать ● Гальваника ● Лазерное травление ● Анодирование ● Чистка/чистка. |

● Высокая глазурь ● УФ-покрытие ● Тиснение ● Полировка ● Очистка ● Завершение запекания ● Дымящийся компьютер |

6. Часто задаваемые вопросы

Вопрос: Что такое процесс литья пластмасс под давлением?

Ответ: Литье пластмасс под давлением — это процесс плавления пластиковых гранул (термореактивных/термопластичных полимеров), которые, когда они становятся достаточно пластичными, впрыскиваются под давлением в полость формы, которая заполняется и затвердевает, образуя конечный продукт.

Вопрос: Каковы 6 основных типов пластика?

A: Полиэтилентерефталат (ПЭТ) №1.

#2 Полиэтилен высокой плотности (HDPE)

#3 Поливинилхлорид (ПВХ)

#4 Полиэтилен низкой плотности (ПЭВД)

#5 Полипропилен (ПП)

#6 Полистирол (ПС)

Вопрос: Из чего сделаны пластиковые формы?

Ответ: Пресс-формы для литья пластмасс обычно изготавливаются из закаленной или предварительно закаленной стали, алюминия и/или бериллиево-медного сплава. Стальные формы стоят дороже, но их часто предпочитают из-за их высокой прочности.